Sono andato al quartier generale di BYD per vedere come hanno speso 250 milioni per “distruggere automobili”

Sebbene l'attuale tasso di penetrazione dei veicoli elettrici sia di gran lunga inferiore a quello dei veicoli a carburante, la sostituzione dei veicoli a carburante tradizionali con veicoli a nuova energia è stata messa all'ordine del giorno da molte case automobilistiche.

Non molto tempo fa, Volvo Cars ha annunciato che sarebbe stata completamente elettrificata entro il 2030 e sarebbe diventata un marchio di veicoli elettrici puri.

Volkswagen ha aumentato il suo obiettivo di vendita di veicoli elettrici per quest'anno a 1 milione di unità e prevede che la metà delle sue vendite totali entro il 2030 saranno veicoli esclusivamente elettrici.

BMW ha dichiarato nel suo rapporto finanziario la scorsa settimana che entro il 2023 fornirà modelli elettrici puri nel 90% dei segmenti di mercato e fornirà 10 milioni di veicoli elettrici puri nei prossimi dieci anni.

Il futuro dei veicoli elettrici si sta avvicinando e in Cina, a parte alcune importanti nuove case automobilistiche, BYD ha ricevuto la massima attenzione nel campo dei veicoli a nuova energia.

Questo produttore, che originariamente forniva batterie a Motorola, Nokia e altri produttori di telefoni cellulari, ha superato Volkswagen per diventare la terza azienda automobilistica al mondo per valore di mercato lo scorso anno. La partecipazione di Buffett per 12 anni delle azioni di BYD ha guadagnato quasi 25 volte, che anche ha fatto di nuovo la leggenda di "stock god".

Recentemente Ai Faner è venuto anche nella sede di BYD a Pingshan, Shenzhen, per vedere come hanno speso centinaia di milioni per costruire e distruggere automobili e quali sfide devono affrontare gli attuali veicoli di nuova energia.

Spendi 250 milioni per "distruggere un'auto", un manichino costa più di una casa

Prima di andare al quartier generale della BYD, ho pensato che sarebbe stato un "museo dell'automobile", che ci avrebbe mostrato vari tipi di modelli BYD. Non mi aspettavo di vedere più rottami di auto che auto nuove.

Nell'Automotive Safety Engineering Laboratory di BYD, copre un'area di 22.000 metri quadrati ed è diviso in un'area di collisione frontale, un'area di collisione centrale e un'area di collisione esterna. Secondo BYD, la costruzione del laboratorio è costata quasi 200 milioni.

Sul lungomare del laboratorio sono stati parcheggiati veicoli che sono stati sottoposti a test di collisione in diversi scenari e ci sono dozzine di veicoli rottamati in attesa di essere portati via all'aperto.

Secondo gli ingegneri BYD, ogni modello deve essere sottoposto a centinaia di test di collisione prima di essere immesso sul mercato.Oltre alla simulazione al computer delle collisioni, devono essere eseguite 50 o 60 collisioni fisiche dell'intero veicolo.

I test sulla sicurezza delle auto stanno effettivamente bruciando denaro: prendendo ad esempio BYD Hanev, che è entrato sul mercato lo scorso anno, sono stati preparati 500 veicoli di prova e il costo dei veicoli di prova ha superato i 250 milioni.

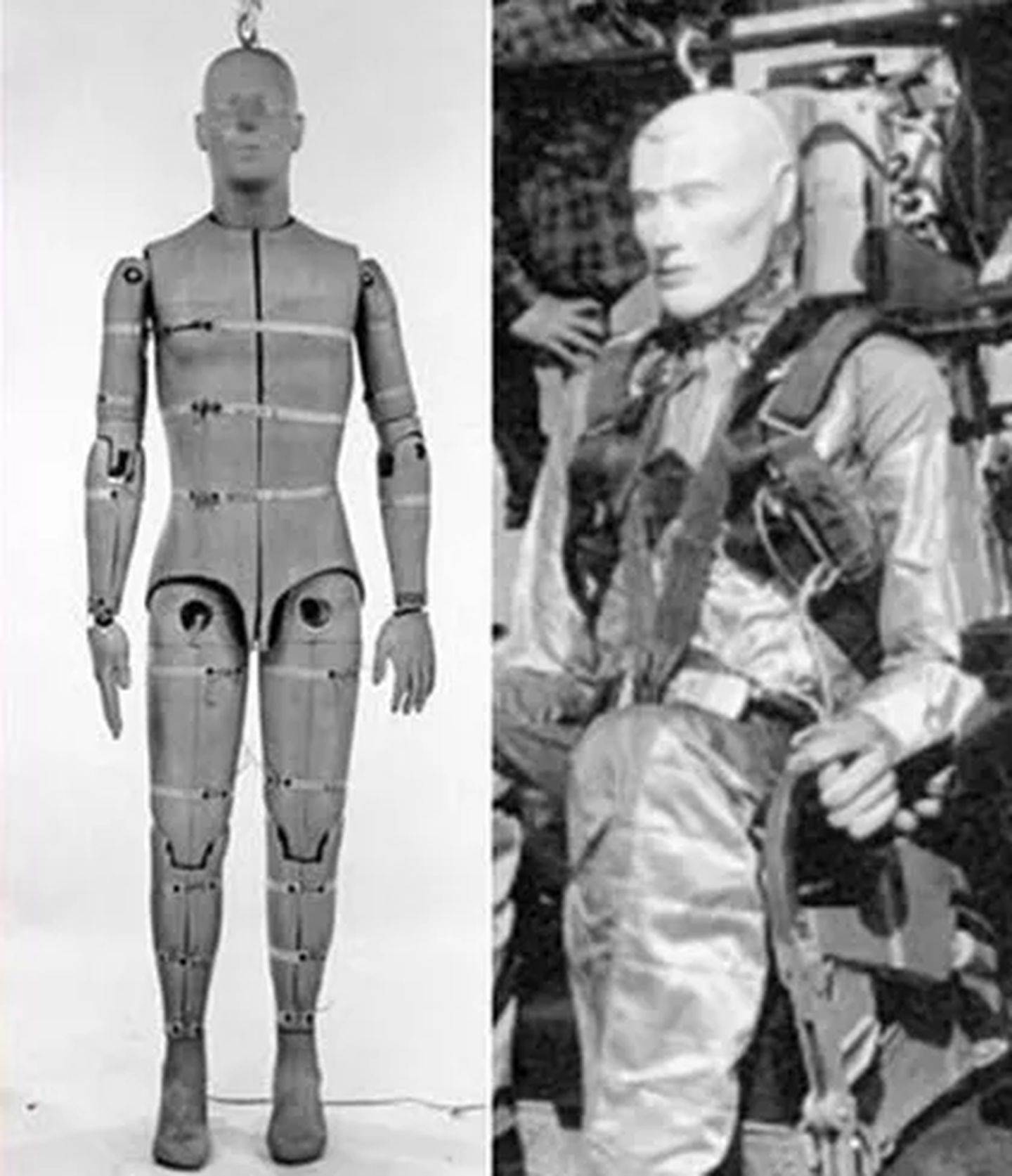

Ma la cosa più preziosa nel crash test non è l'auto, ma il manichino seduto in macchina. I manichini che ho visto nello showroom dei manichini BYD costano più di 7 milioni, inoltre i manichini devono essere collocati nello showroom dei manichini con una temperatura compresa tra 20 ° C e 22 ° C. L'intero set costa decine di milioni.

Costoso naturalmente ha un senso.Questi manichini usati per i crash test non sono bambole ordinarie. È uno strumento di precisione altamente simulato che contiene centinaia di parti e dozzine di sensori, riproducendo la struttura del corpo umano tra cui la testa, le ossa, il cervello e gli organi interni. Un gran numero di sensori viene utilizzato per catturare il danno di varie parti del corpo dopo una collisione dati.

Allo stesso tempo, al fine di ripristinare le vere condizioni del proprietario e dei passeggeri in caso di collisione, è anche necessario realizzare manichini diversi per età, sesso e fisico diversi. Nello showroom dei manichini BYD, ci sono molti tipi di manichini, dai bambini di 30 giorni agli adulti maschi e femmine.

Rispetto alla nascita dell'auto, il manichino utilizzato per il crash test è apparso effettivamente molto tardi. Il primo manichino per crash test, Sierra Sam, è nato nel 1949 e all'inizio non è stato utilizzato nell'industria automobilistica, ma dall'aeronautica americana per testare sedie e cinture di sicurezza.

▲ Sierra Sam, il manichino per crash test di prima generazione.

Prima di questo, i test sugli incidenti automobilistici utilizzavano cadaveri, animali e persino persone reali. Non solo i campioni di prova non erano abbastanza completi, ma dovevano anche affrontare un'enorme pressione etica e morale. Questi problemi sono stati gradualmente risolti dopo la comparsa dei modelli di manichini. sono costosi. I "burattini" hanno dato un enorme contributo alla riduzione del tasso di incidenti automobilistici.

Tuttavia, l'arrivo di nuovi veicoli energetici pone anche nuove sfide per i problemi di sicurezza dei veicoli. Ci sono molte differenze nella struttura della carrozzeria dei veicoli elettrici e dei veicoli a carburante, e la differenza più grande deriva dal sistema di alimentazione. I veicoli elettrici puri potrebbero non aver bisogno di un motore e di un cambio, ma di un pacco batteria.

Yang Feng, il direttore del prodotto della serie Han del BYD Automotive Engineering Research Institute, ha detto ad Ai Faner che le attuali sfide che devono affrontare i veicoli a nuova energia sono principalmente tre:

1. Maggiore energia di impatto causata dal sistema ad alta pressione e aumento della massa;

2. Man mano che la dimensione della batteria aumenta, come assicurarsi che il nucleo della batteria sia schiacciato a 0;

3. Poiché la densità di energia della batteria continua ad aumentare, sono necessarie condizioni di progettazione più complete e più rigorose;

Non è difficile vedere che la sicurezza dei veicoli elettrici dipende in gran parte dalla batteria. Ciò si riflette anche nei tre standard nazionali obbligatori emessi dal Ministero dell'Industria e dell'Information Technology per i veicoli elettrici lo scorso anno . Gli standard richiedono che dopo che una cella della batteria è termicamente fuori controllo, il sistema della batteria non prenda fuoco e non esploda all'interno. 5 minuti, lasciando una fuga sicura agli occupanti.

Secondo gli ingegneri BYD, gli standard attuali per i crash test dei veicoli elettrici non sono uniformi e generalmente stabiliscono standard di sicurezza molto più alti degli standard di base.

Prendi BYD Han come esempio, il suo acciaio per stampaggio a caldo di grado militare utilizza 43 materiali e l'acciaio per termoformatura del corpo utilizza 97 kg. Le prestazioni di sicurezza dell'intero veicolo hanno raggiunto il livello "L" più alto nella "Strategia LACU" del settore ( leader del settore). status).

Batteria Blade e il futuro dei veicoli a nuova energia

Oltre ai crash test, sono indispensabili anche i test di guida di veicoli in diverse condizioni stradali. Al BYD Automobile and Parts Testing Center, ho visto un veicolo chiamato "banco di prova di simulazione stradale a 24 canali", sul quale veniva testata un'auto.

Secondo gli ingegneri BYD, il cosiddetto "24 canali" significa che forze e momenti in 6 direzioni possono essere applicati a 4 ruote, il che può ripristinare il 95% delle reali condizioni stradali che si possono incontrare nella guida quotidiana. le case automobilistiche utilizzano banchi prova a 4 montanti, in grado di ripristinare il 70% delle condizioni stradali.

Ciò significa anche che BYD può condurre più test sulle condizioni stradali in un periodo di tempo più breve. Ad esempio, l'auto di prova di Han è stata testata su questa piattaforma per 3 round per 45 giorni, il che equivale all'automobile effettiva che percorre 1 milione di chilometri sul strada di prova.

Inoltre, ho anche visto il test di sicurezza della batteria di BYD, che è l'esperimento di agopuntura chiamato "Monte Everest" nella comunità degli esperimenti sulle batterie.

Il personale ha perforato la batteria ternaria al litio e la batteria della lama BYD in laboratorio. Hanno potuto vedere che la batteria ternaria al litio ha emesso immediatamente fumo nero ed è esplosa e ha preso fuoco, mentre la batteria della lama non fumava né bruciava. Al momento, Tesla è inclusa in La maggior parte dei veicoli elettrici all'interno utilizza batterie al litio ternarie.

Il presidente della BYD Wang Chuanfu ha detto l'anno scorso che le batterie a lama BYD cancelleranno completamente la parola "combustione spontanea" dal dizionario dei veicoli a nuova energia.

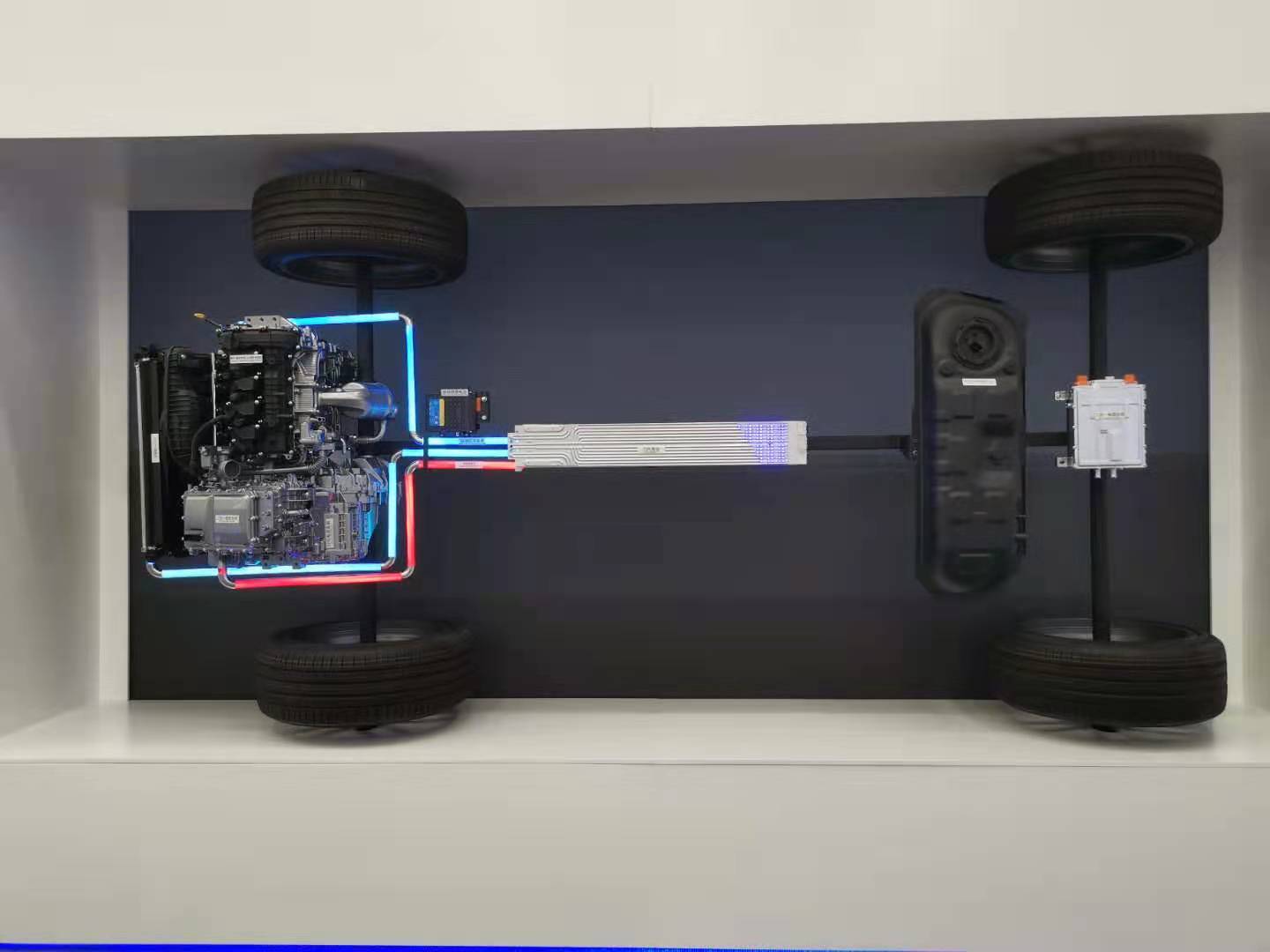

La batteria blade è una sorta di batteria al litio ferro fosfato sviluppata da BYD. La differenza più grande è che elimina il design tradizionale del modulo batteria. La singola batteria è allungata direttamente e fissata sul telaio del pacco batteria, il che aumenta la batteria tasso di utilizzo dello spazio dal 40% al 60%, la densità energetica complessiva è aumentata del 50% e il costo può essere ridotto del 30%.

▲ Batteria della lama.

Attualmente, le batterie di due materiali sono utilizzate principalmente nel campo dei veicoli di nuova energia, una è una batteria al litio ternaria e l'altra è una batteria al litio ferro fosfato. Quest'ultimo ha una densità di energia inferiore rispetto al primo, ma ha migliorato la sicurezza e la durata, mentre la batteria della lama migliora l'utilizzo dello spazio del pacco batteria in modo che la batteria al litio ferro fosfato possa raggiungere le stesse dimensioni delle tre nello stesso volume La durata della batteria della batteria al litio è equivalente.

Tiger, un tecnico impegnato da molti anni nella ricerca e sviluppo di batterie, una volta disse ad Ai Faner che i colli di bottiglia tecnici delle batterie in questa fase sono principalmente la densità di energia, la durata del ciclo e le caratteristiche della temperatura, il che fa sì che i veicoli elettrici debbano affrontare maggiori problemi in termini di di chilometraggio, sicurezza e costo.

Sebbene la batteria della lama non aumenti la densità di energia della singola batteria, risolve in una certa misura i problemi di chilometraggio, sicurezza e costo.

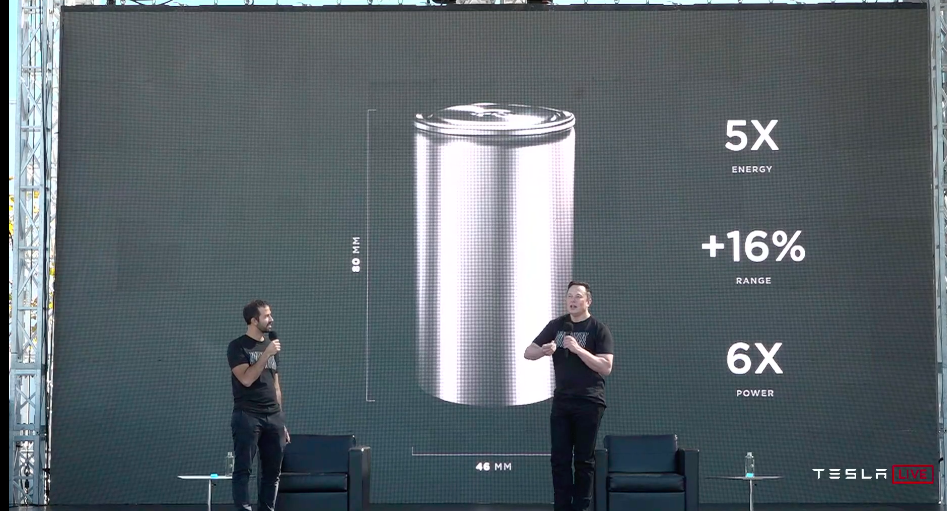

Per quanto riguarda l'innovazione della tecnologia delle batterie, abbiamo anche riferito l'anno scorso che Tesla ha rilasciato la cella della batteria senza elettrodi . Tesla ha utilizzato la tecnologia laser per rimuovere la struttura dell'elettrodo convesso della batteria tradizionale. Il rivestimento conduttivo contatta direttamente il coperchio della batteria per ridurre la corrente. Spostare la distanza e ridurre la resistenza interna, la capacità della cella può essere aumentata di cinque volte.

Tuttavia, Tesla attribuisce grande importanza anche al miglioramento della tecnologia di produzione. Ad esempio, l'anno scorso Tesla ha lanciato la più grande macchina di colata singola della storia, consentendo di formare la Model Y in un unico pezzo e riducendo nuovamente il costo della produzione di massa.

Si può vedere che la ricerca e lo sviluppo di materiali per batterie e l'affinamento dei processi di produzione sono indispensabili per lo sviluppo dei veicoli elettrici. Ad ogni modo, fintanto che possono migliorare l'esperienza dei nuovi veicoli energetici e promuovere la divulgazione dei veicoli elettrici, questa è un'innovazione significativa.

#Benvenuto a seguire l'account WeChat ufficiale di Aifaner: Aifaner (ID WeChat: ifanr), ti verranno forniti contenuti più interessanti il prima possibile.

Ai Faner | Link originale · Visualizza commenti · Sina Weibo